::: Projekt no 3 - das Konzept

Das Projekt no 3 nimmt die gelungensten Elemente der beiden Vorgängermodelle auf. Von Projekt 1 ist die Holzoberfläche übernommen, die mit dem für no 3 gewählten Material Birke-Multiplex ein unkompliziertes Finish der Oberflächen und der Kanten erlaubt. Als weiteres Design-Element von Projekt 1 wurden die schrägen Beine übernommen. Die Mehrzahl konstruktiver Details der Korpuskonstruktion ist allerdings von no 2 übernommen:

- die Gewindestangenkonstruktion aus zwei

Torkästen und zwei ungeteilten Seitenwänden

- die Konstruktion der hinteren

Torkastenabdeckungen

- die Bandenbeschichtung aus

Fußbodenlaminat

- die Einbaumethode des Spielfeldes - von unten

gegen die aus Laminat bestehende Bandenbeschichtung geklemmt

- die Konstruktion der

Ballrückführung mit einseitiger Ballausgabe - die bei

no 3 allerdings in einem halb außenliegenden Ballkasten endet

Die gewählte Methode der Korpuskonstruktion ist einerseits aufwändiger, als eine Korpuskonstruktion unbedingt sein müsste, hat aber den großen und nicht zu unterschätzenden Vorteil, Maßgenauigkeit, rechte Winkel und die benötigten parallelen Kantenverläufe automatisch und ohne jede Nachkontrolle zu erzeugen, sofern die Maße der Bauteile einigermaßen genau eingehalten werden. Bei einfacheren Korpuskonstruktionen ist es oft schwieriger, z. B. die Einhaltung rechter Winkel oder die genaue Ausrichtung der Lagerbohrungen beider Seitenwände zueinander zu erreichen. - Optisch entspricht der Tisch den klassischen Home-Varianten der Turniertische. Die Korpushöhe von 32 cm wurde mit Hilfe einer Reihe von zeichnerischen Seitenansichten (Ansicht:

hier) als optisch

ansprechendste und dazu noch die größte Stabilität verheißende Variante

gewählt (zum Vergleich: der P4P-Home hat eine Seitenwandhöhe von nur 25 cm).

::: Bestückung

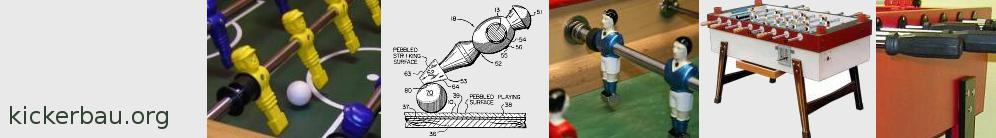

Der Tisch ist mit normalen Leonhart-Standardhohlstangen und Leonhart-Griffen ausgestattet; als Figuren kommen die Fireball-Figuren zum Einsatz; dazu die aktuellen Impression no 3Ullrich-Puffer. Als Stangenlager dienen Leonhart-Gleitlager. Das Spielfeld ist in der Oberfläche identisch mit den P4P- und besseren Tecball-Spielfeldern, entspricht aber in den Spieleigenschaften ebenso dem aktuellen blauen Fireball-Spielfeld.

::: Nach dem Bau: ein erstes Fazit

Jedes Bauprojekt startet mit bestimmten Hoffnungen und Erwartungen. Wie die Erfahrungen mit dem Bau von no 2 gezeigt haben, muss das abgeschlossene Projekt nicht jede dieser Erwartungen erfüllen. Hier soll noch einmal kurz zusammen getragen werden, wo es Überraschungen gab, welche Erwartungen erfüllt, welche aber vielleicht auch enttäuscht wurden.

::: Maßgenauigkeit und Präzision

Mehrfach ist angeklungen, dass die Korpuskonstruktion so angelegt ist, dass automatisch eine möglichst große Maßgenauigkeit und Präzision erreicht werden. Gerade bei einem Fireball-Tisch ist Präzision unverzichtbar - denn die Klemmflächen der Figurenfüße müssen nach dem Bau beim Klemmen des Balls parallel zum Spielfeld liegen. Beim Bau hat sich gezeigt, dass die Erwartungen nicht übertrieben waren. Ich möchte behaupten, dass sich genauere Ergebnisse nur noch dann erzielen lassen, wenn in einer Schreinerei unter professionellen Bedingungen und oder mit CNC-Unterstützung gearbeitet wird. - Neben der Korpus-Konstruktion gibt es nach der Erfahrung im Bau von mittlerweile drei verschiedenen Tischen einige Tipps und Kniffe, die ein präzises Arbeiten ebenfalls unterstützen. Diese zusammenzutragen, könnte bei Gelegenheit noch einmal ein neuer Punkt auf den Theorie-Seiten werden.

::: Qualität der Oberflächen

Der größte Mangel bei Projekt no 2 war die wenig befriedigende Oberflächenqualität des lackierten MDF. Projekt no 3 sollte durch das Korpusmaterial Multiplex eine einfachere Oberflächenbehandlung mit Beize und Klarlack ermöglichen. Erfahrungen mit anderen Projekten ließen die berechtigte Hoffnung zu, dass die durchscheinende Maserung und Holzstruktur der Oberfläche die in der Oberfläche beim Lackieren mit Pinsel und Rolle in normaler Arbeitsumgebung unvermeidlich auftretenden Verunreinigungen kaschieren würden. Auch diese Erwartung hat sich vollständig erfüllt. Die Oberflächen von Projekt no 3 sehen sehr gut aus; Mängel fallen nur bei genauester und sehr gezielter Untersuchung der Flächen auf.

::: Ballrückführung

Positiv überrascht hat mich die Funktionalität der Ballrückführung. Auf dem glatten gebogenen Blech finden die harten Urethan-Bälle so wenig Halt, dass sie absolut sauber in den Ballrücklauf befördert werden. Bisher ist noch kein einziger (!) Ball aus dem Tor wieder zurück auf das Spielfeld gesprungen. Soccer-Bälle finden etwas mehr Gelegenheit, noch einmal zwischen Spielfeldkante und Torinnenraum herumzurappeln, ehe sie unter dem Spielfeld verschwinden. Wenn Winkel des Prallbrettes und Kurve des Blechs weiter optimiert würden, sollte damit dennoch auch für Soccer-Bälle eine ziemlich ideale Lösung für den Torinnenbereich erzielbar sein.

::: Gewicht und allgemeine Stabilität

Wie auf der Endmontage-Seite dargestellt, hat der Tisch ein Gewicht von etwa 80 kg. Damit ist beim Anschlagen an der Bande mehr Bewegung im Tisch als bei den deutlich schwereren Tischen Projekt 1 (115 kg) und no 2 (schätzungsweise etwa 100 kg). Weil der Tisch bewusst als "leichte" Home-Variante konzipiert wurde, kann dies aber nicht wirklich enttäuschen. Etwas unschön war allerdings das anfangs recht laute dumpf-hohl klingende Geräusch beim Anschlagen, das den "wackeligen" Eindruck psychologisch noch unterstützt hat. Deutliche Abhilfe hat zum einen ein nicht zu festes Anziehen der Gewindestangen unter dem Spielfeld und zum anderen das Aufkleben von Gummimattenausschnitten unter die ungedämpften Stellfüße gebracht.

::: Bauaufwand und -ablauf

Wie bei jedem Projekt: Der Bauaufwand wurde zum Teil unterschätzt. Manche Arbeitsschritte sind deutlich aufwändiger, als man sich im Vorfeld vorstellt. Zusätzlich ging durch den Ausfall der Oberfräse und die notwendige Nacharbeit an den im Holzzuschnitt georderten Bauteilen viel Zeit verloren. Aber wer auf den Zeitaufwand schaut, sollte ohnehin keine Kickertische bauen ... - Eine unschöne Erfahrung brachte das Fräsen des Laminates mit der Oberfräse mit sich: Selbst (zugegeben: billige) hartmetallbestückte Fräser leiden dabei extrem. Schon nach wenigen zig Zentimetern Frässtrecke haben die Schneiden dieser Fräser Kerben - ein sehr unsauberes Fräsergebnis ist die Folge. Empfehlung: mindestens in einen kunstharzgeeigneten Nutfräser und einen ebensolchen Bündigfräser aus dem Fachhandel investieren. Dann macht die Arbeit wesentlich mehr Spaß!